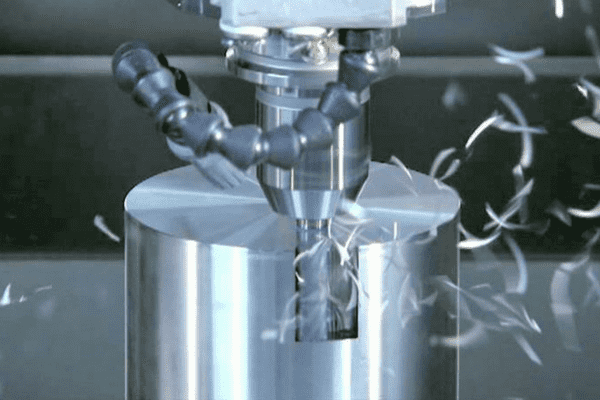

El mecanizado trocoidal es una pequeña genialidad que conviene entender y aplicar a nuestros procesos de mecanizado.

El fresado como proceso ha visto muchos desarrollos como el mecanizado trocoidal. A lo largo de los años, han surgido muchos métodos nuevos. Cada uno de ellos considerado como el estado del arte en el momento. Ahora en que la potencia de los ordenadores de las máquina-herramienta actuales y sus controles, en combinación con el adecuado software, hay muchas mas razones para un nuevo paso evolutivo en el campo de la máquina. El mecanizado trocoidal es uno de ellos. (TPC = Trochoidal Performance Cutting)

Diferencia entre mecanizado convencional y mecanizado trocoidal (TPC)

Vamos a empezar con las diferencias entre los métodos convencionales y el fresado TPC.

Con el fresado convencional de la fresa de fresar engancha el material con su diámetro completo, de modo que el avance por diente FZ corresponde a la velocidad de la fresa en la dirección de avance. Hasta ahora este valor era una constante fija para el fresado, dado por la fórmula F, que es igual a la raíz cuadrada hm de d / AE F, que consistía en el contacto con el AE, que también indica el arco de contacto del diámetro D de la fresa y el espesor medio de la viruta hm. Estos valores se han definido para el material a mecanizar y el proceso de mecanizado, se han mantenido constantes mientras la dirección no haya variado, suponiendo también un avance constante FZ para la fresa.

Podéis ver todos estos parámetros de los que hablo en este vídeo: https://www.youtube.com/watch?v=S-DB2Vmr0qw

Parámetros de mecanizado trocoidal

Consideremos los rangos de aplicación óptimos. para las herramientas en relación con el ángulo de enganche para el material respectivo, para el mecanizado de aluminio, el ángulo de enganche óptimo se sitúa entre 10° 66.4º, correspondiendo a una relación de enganche AE 2 D de 0,008mm a 0,12mm.

Otros rangos se aplican al mecanizado duro inoxidable, para los cuales el rango óptimo se encuentra entre 10º y 40.5º que corresponde a una relación de enganche de 0,008mm a 0,12mm, para mantener constante el espesor medio de la viruta a medida que la relación de enganche se vuelve menor, tenemos que aumentar la FV.

Fresas de 3 labios adecuadas para mecanizado trocoidal

[amazon_link asins=’B075XMSJYX’ template=’ProductAd’ store=’WPmaquineros’ marketplace=’ES’ link_id=’195d8039-d3c7-11e7-92cf-534c5b5c06df’]

[amazon_link asins=’B073QFVJMF’ template=’ProductAd’ store=’WPmaquineros’ marketplace=’ES’ link_id=’4fa90975-d3c7-11e7-8143-45de9613306c’]

Ventajas de utilizar el mecanizado trocoidal

El resultado de esta estrategia es que se permiten altas velocidades de corte a la profundidad de corte completa. Mientras que al mismo tiempo se consigue reducir significativamente el desgaste.

Este procedimiento se logra superponiendo dos movimientos opuestos: rectilínea y elíptica. Esto ofrece muchas ventajas, como un pequeño arco de contacto limitado y constante, junto con unas tasas de arranque de viruta muy elevadas y unas fuerzas de corte muy reducidas.

El mecanizado puede alcanzar la profundidad de corte completa desde el principio. Mientras que lograr un fresado trocoidal es particularmente adecuado para materiales difíciles de mecanizar.

Los mayores beneficios se consiguen para el mecanizado duro y para el mecanizado de materiales inoxidables y de super-aleaciones. Todos deberíamos estar optimizando los procesos de producción con las nuevas herramientas. Estas posibilitan el corte completo, en lugar de mecanizar con una pequeña parte de la fresa y en mecanizado convencional.

Te invito a conocer la comunidad maquineros, donde cada uno aportamos lo que podemos sobre mecanizado CNC y lo pasamos en grande.