You need to be logged in in order to access this page!

kike

Curso CAM Fusion 360: Fresado 3 Ejes

You need to be logged in in order to access this page!

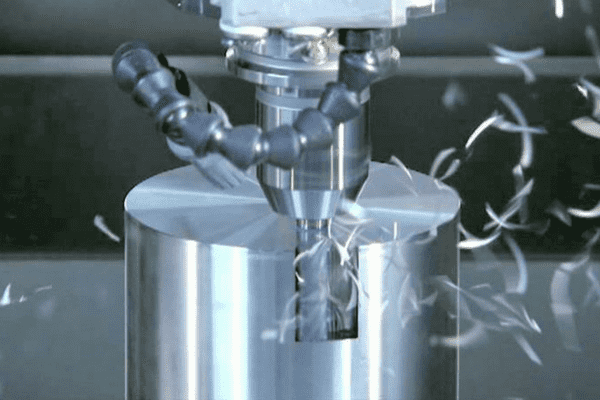

Mecanizado trocoidal, Que es y por que se utiliza.

El mecanizado trocoidal es una pequeña genialidad que conviene entender y aplicar a nuestros procesos de mecanizado. El fresado como proceso ha visto muchos desarrollos como el mecanizado trocoidal. A lo largo de los años, han surgido muchos métodos nuevos. Cada uno de ellos considerado como el estado del arte en el momento. Ahora en […]

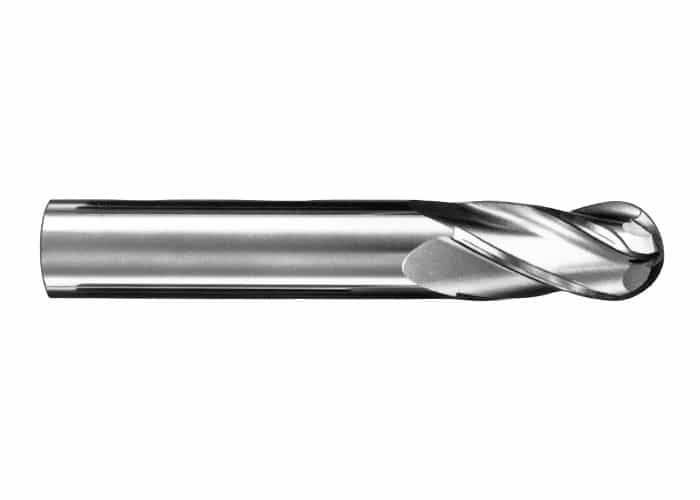

Fresa de bola, que es y para que sirve

La fresa de bola es un tipo de fresa que tienen un radio de fondo que es igual a la mitad del diámetro. Esto quiere decir que su fondo hace forma de semiesfera. Gracias a estas características geométricas, se puede conseguir hacer unos tipos de piezas muy particulares. Con ellas los software de CAD tienen la […]

¿QUE ES UNA SIERRA DE CINTA?

Una sierra de cinta es una herramienta eléctrica con una banda metalica dentada (sierra) que gira alrededor de dos rodillos de forma constante, sin movimiento de vaivén. Esta particularidad las aporta una gran eficiencia, al contar con una superficie cortante tan grande, evita que se sobre caliente con facilidad. El espacio de corte se encuentra […]